Le moteur propulse le Rafale depuis 1990.

Photo de couverture © Philippe Stroppa.

Généralités

L’industrie du turboréacteur est un domaine majeur de l’aéronautique civile et militaire. Il contribue activement aux développements technologiques. Par ailleurs, c’est un moteur économique pour un grand nombre de sociétés associées à cette industrie. C’est également en France un facteur d’autonomie dans le domaine de la défense.

Le premier « turboréacteur » de l’histoire est construit et présenté par le roumain Henri Coandă au Salon de l’aéronautique de 1910. Ses études sur le sujet seront à l’origine de la découverte de l’effet Coandă. Le premier avion propulsé par un turboréacteur est le Heinkel He-178 qui vola en 1939.

Premier chasseur à réaction de l’histoire, le Messerschmitt Me-262 apparaît pendant la seconde guerre mondiale. Depuis, le développement du turboréacteur s’est accéléré et les progrès technologiques de génération en génération sont immenses.

Les turboréacteurs d’aujourd’hui sont extrêmement complexes, regroupant de très nombreux sous-systèmes nécessaires à leur fonctionnement. Développer un nouveau moteur demande des moyens considérables que seules quelques entreprises dans le monde possèdent : General Electric (USA), Pratt & Whitney (USA), Rolls-Royce (UK), Safran (France) et UEC Saturn (Russie).

Mais au fait, comment fonctionne un turboréacteur ?

Principe de fonctionnement

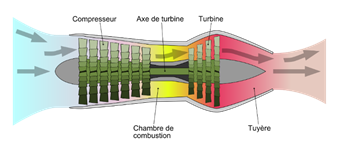

Un turboréacteur fonctionne sur le principe « d’action-réaction ». Dans le milieu dit compressible qu’est l’air ambiant, il fournit une force vers l’avant, la poussée, en réaction à l’éjection de gaz à une certaine vitesse vers l’arrière.

Si l’on suit l’air dans le turboréacteur, le fan aspire celui-ci puis un compresseur axial le comprime et le réchauffe. Il passe ensuite à travers la chambre de combustion où il est mélangé avec du kérosène. Enfin, ce mélange s’enflamme grâce aux bougies d’allumage.

Suite à cette combustion, les gaz se dilatent et se détendent (diminuant la pression) à travers les turbines. Ils entrainent celles-ci en rotation ainsi que le compresseur, le fan et les accessoires puisque compresseur et turbine sont reliés par un même arbre. La détente des gaz par leur passage à travers les turbines puis la tuyère convergente crée une accélération de ceux-ci jusqu’à éjection, réalisant ainsi la poussée.

Tout turboréacteur fonctionne sur ce principe de base : aspiration, compression, combustion et détente/éjection.

Pour une explication en vidéo appliquée au moteur LEAP de Safran : Comment fonctionne un turboréacteur

Différentes typologies

Parmi les turbomachines utilisées dans l’aviation on distingue deux types de turboréacteur :

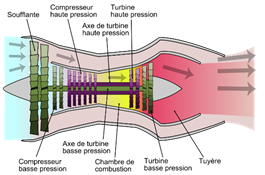

- Les simple-flux pour lesquels un seul flux d’air traverse le moteur d’un bout à l’autre.

- Les double-flux qui se distinguent par un flux primaire dit chaud. Celui-ci passe par les compresseurs, la chambre de combustion et les turbines. Le flux secondaire dit froid, circule quant à lui autour du canal primaire. Son but est d’augmenter le débit disponible et de refroidir certaines parties du moteur. Il apporte également de l’air frais à la post-combustion pour les moteurs militaires.

Pour chacun de ces types de turboréacteur il existe deux types de structure :

- Les simple-corps où un seul arbre relie les turbines et les compresseurs entre eux.

- Les double-corps où le compresseur basse pression est lié aux turbines basse pression. De même, le compresseur haute pression est lié aux turbines haute pression via un second arbre.

A noter qu’il existe aussi des triple-corps développés chez Rolls Royce pour le civil.

Zoom sur le M88-2

En 1978 il a été défini à la SNECMA un nouveau moteur militaire destiné à la propulsion d’un avion de combat multi-missions avec des caractéristiques aussi importantes que les performances, à savoir :

- La conduite du moteur qui doit permettre au pilote de se consacrer à d’autres tâches que le suivi de son comportement. Intégration du moteur aux commandes de vol électriques offrant ainsi à l’avion des possibilités de manœuvres accrues qui, à leur tour, exigent plus de souplesse de la part du moteur.

- Une maintenance aisée pour garantir une disponibilité élevée et réduire les coûts d’exploitation.

- Un rapport poussée/masse élevé et des temps d’accélération moteur au meilleur niveau.

Ainsi, dès 1978, SNECMA engage le programme de démonstration de ce nouveau moteur pour avion de combat bimoteur. C’est le début du M88, M pour militaire et 88 étant le numéro du programme.

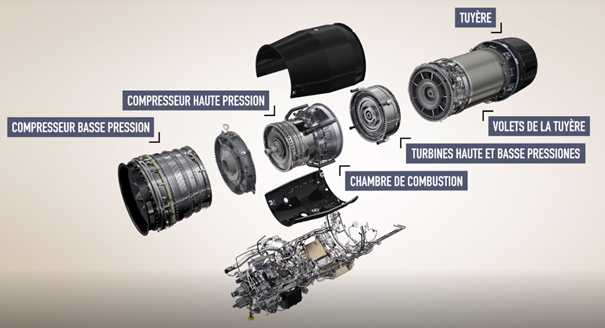

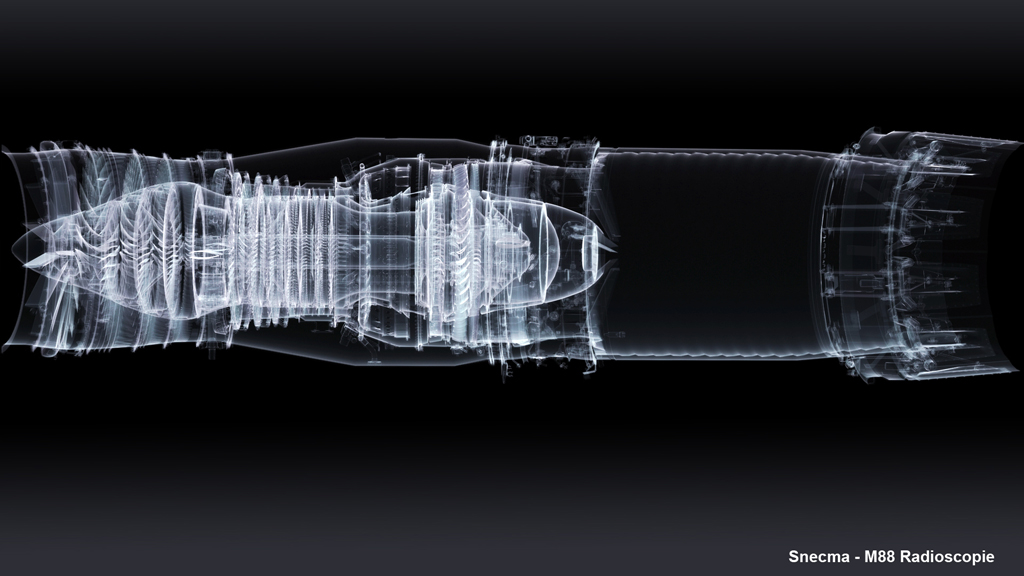

Le M88-2 est un moteur double-corps à double-flux, composé de 21 modules, comprenant de nombreuses géométries variables ainsi que des calculateurs à autorité redondante … Explications.

Pourquoi le choix d’un moteur double-corps et double-flux ?

La création d’un second corps permet d’avoir deux vitesses de rotation indépendantes entre partie basse pression et haute pression, ce qui entraine une diminution des risques de « bourrage » du compresseur lors de vitesses de rotation mal adaptées. Aussi, le corps HP étant plus petit dans cette configuration, l’inertie est plus faible et donc l’accélération meilleure.

Quant au double flux il permet une diminution de la consommation spécifique par rapport à un moteur simple flux de poussée identique étant donné que le débit d’air subissant le cycle thermodynamique est plus faible donc la quantité de carburant injectée l’est d’autant. Le flux secondaire permet le prélèvement d’air frais pour refroidir certaines parties du moteur mais aussi pour alimenter la post-combustion.

La capacité d’accélération pour un avion d’interception étant la vitesse ascensionnelle, le moteur devra avoir le rapport poussée/poids le plus élevé possible dans un encombrement le plus faible possible. A titre de comparaison avec le moteur ATAR 9K50 qui équipe le Mirage F1, de même poussée mais de génération précédente (vingt ans d’évolution technologique les séparent), le M88 a un rapport poussée/poids supérieur de +88 %, passant de 4,5 à 8,5.

A savoir aussi que selon le type de mission à réaliser les caractéristiques demandées au moteur ne sont pas les mêmes :

Ainsi, pour les missions telles que la supériorité aérienne et l’interception les caractéristiques demandées sont un rapport de dilution (rapport débit d’air flux secondaire/débit d’air flux primaire) faible et l’utilisation de la postcombustion.

Par contre, pour les missions de pénétration à basse altitude on demande un rayon d’action important, pour cela la consommation spécifique (consommation horaire/poussée) doit être diminuée ce qui entraîne la conception d’un moteur avec un rapport de dilution élevé.

Le M88 se caractérise par le compromis ajustant le rapport de dilution pour les missions d’interception et de pénétration. Dans tous les cas, le moteur possède un certain nombre de qualités à savoir : le pilotage sans consigne, une détection difficile (signatures infrarouge et radar réduites), de faibles coûts en utilisation et une maintenance aisée.

Pourquoi avoir choisi une conception modulaire ?

La modularité est la caractéristique d’un matériel constitué d’un assemblage de sous-ensembles appelés modules, fonctionnellement interchangeables indépendamment de leur vieillissement.

Les contraintes de disponibilités opérationnelles ainsi que les coûts de maintenance ont conduit les industriels à rendre les turboréacteurs plus facilement démontables, avec des outils moins compliqués.

L’évolution des GTR vers le concept modulaire a été développé de la façon suivante :

- La famille des ATAR (1960) : pas de modules,

- Le M53 (1980) : 12 modules,

- Le M88 (1990) : 21 modules.

La conception du turboréacteur M88-2 s’appuie sur la modularité et l’application des principes de maintenance selon état, dans le but d’obtenir un coût d’entretien minimal. Les impératifs de découpage modulaire, d’accessibilité et d’interchangeabilité conduisent à la réalisation des 21 modules constituant le turboréacteur M88-2 dont 7 sont remplaçables en moins de 30 minutes sur moteur avionné.

Un module a une vie propre et indépendante. Il est possible de le remplacer par un autre (neuf, réparé, révisé ou testé) sans que les performances du moteur ne présentent de variations au-delà de tolérances prédéterminées. Cet échange n’implique pas de retouches ou réglages hormis les essais d’étanchéité.

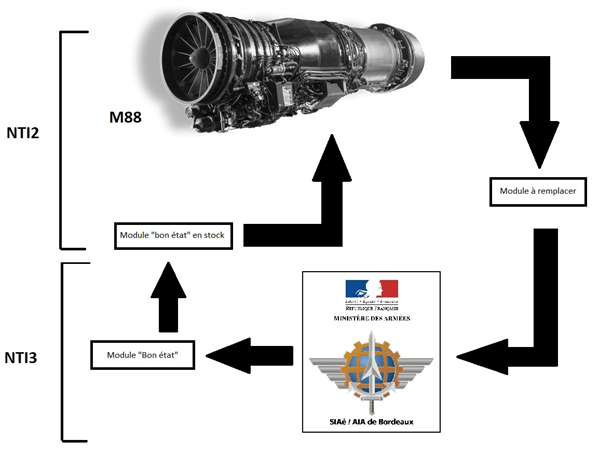

Il faut savoir aussi que la maintenance des moteurs militaires s’articule autour de trois niveaux appelés Niveau Technique d’Intervention 1, 2 et 3.

- Le NTI1 est la maintenance se faisant « sous l’aile »,

- Le NTI2 est lorsque le moteur nécessite une dépose dans les hangars sur base aérienne,

- Le NTI3 est la maintenance de niveau industriel. Elle nécessite l’envoi des pièces à l’Atelier Industriel de l’Aéronautique de Bordeaux qui en a la responsabilité.

L’organisation de la maintenance NTI2/NTI3 pour garantir la disponibilité maximale des moteurs est comme ceci :

Quel est l’intérêt des géométries variables dans un moteur ?

La maîtrise de l’aérodynamique des compresseurs est à la base de la conception des turboréacteurs. L’amélioration des rendements et de la stabilité aérodynamique, l’augmentation de la charge par étage permettent de réaliser des moteurs plus compacts et plus légers, tout en ayant une consommation plus faible et une meilleure pilotabilité.

La perspective d’avoir un avion encore plus manœuvrant que le Mirage 2000 a conduit à accroître la souplesse de fonctionnement des compresseurs du M88. Pour cela, des aubes de stator à calage variable équipent les compresseurs. La régulation commande leur positionnement, en fonction du régime de rotation et des températures d’entrée compresseur.

Ainsi, il existe deux systèmes à calage variable sur les compresseurs M88. Ils permettent de réduire les risques de pompage : la roue directrice d’entrée pour le compresseur BP, et pour le compresseur HP il s’agit de ses trois premiers étages de stators.

Le M88 possède deux autres systèmes à géométrie variable commandés par les calculateurs :

- Une vanne antigivrage. En effet, la configuration des manches d’entrées d’air du Rafale entraîne des risques de givre sur les parties frontales du moteur. Cette vanne régule le prélèvement d’air chaud dans le compresseur pour être soufflé sur ces parties frontales.

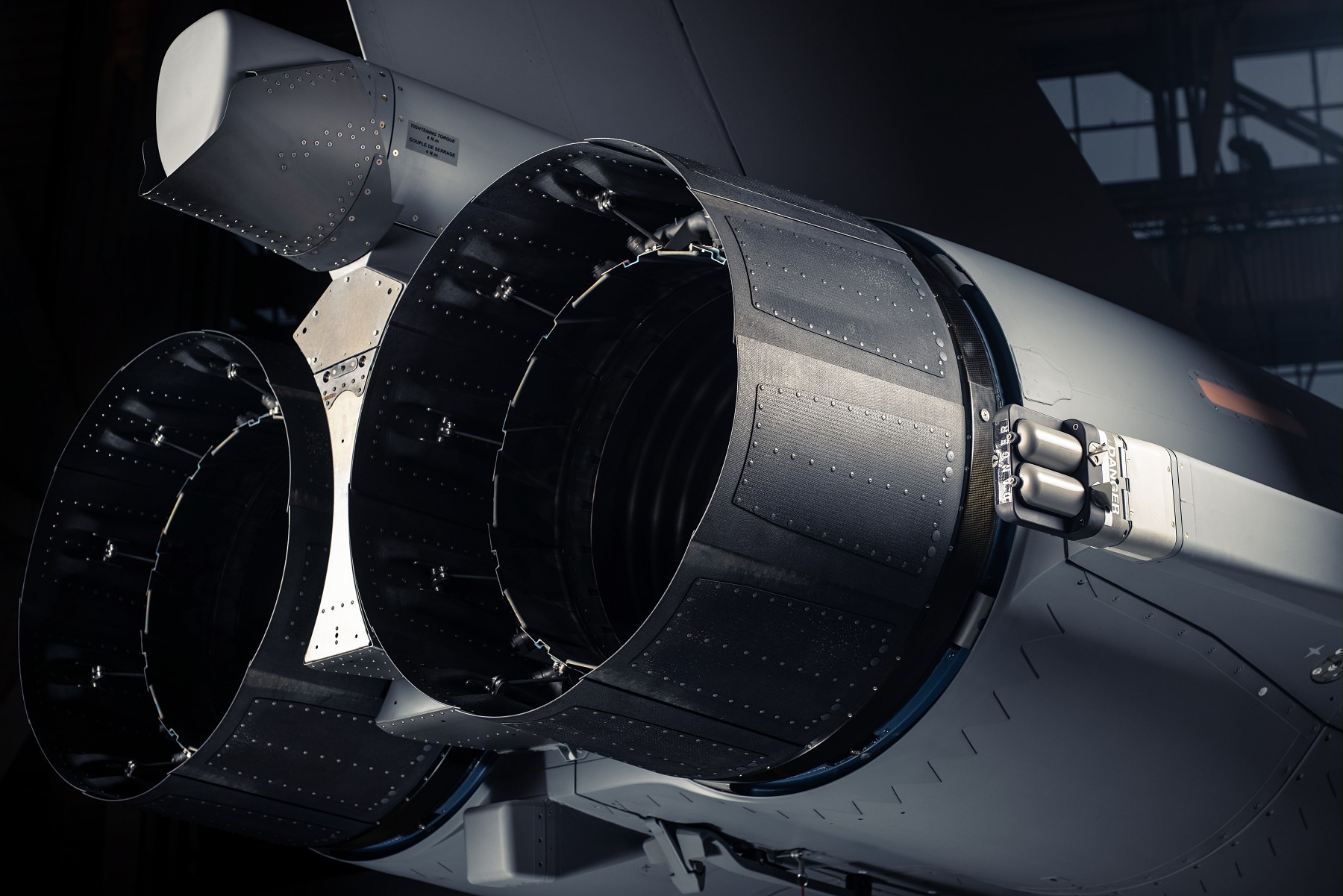

- La tuyère à section variable permettant de réguler la vitesse d’éjection des gaz

Qu’est-ce que la régulation à pleine autorité redondante ?

Le système de régulation, de type électronique à pleine autorité redondante, intègre les plus récentes technologies, notamment des calculateurs numériques. Ce type de calculateur, deux identiques par moteur, permet d’obtenir :

- des gains significatifs de masse et d’encombrement,

- une optimisation des coûts et de la sécurité.

Ils concourent à la réalisation d’un moteur léger, compact, plus sûr et plus disponible.

De plus, il permet l’utilisation de lois très précises et optimisées qui autorisent le fonctionnement du moteur sans restriction dans tout le domaine de vol, quelle que soit la configuration de l’avion, même en cas de défaillance d’un composant électrique ou électronique étant donné que le système est redondant, c’est-à-dire que les deux calculateurs fonctionnent en parallèle, l’un est actif pendant que l’autre est en surveillance, prêt instantanément à prendre la main en cas de dysfonctionnement du premier. Le passage de l’état passif à l’état actif ou vice versa se fait automatiquement à chaque mise sous tension des calculateurs ou en cas de panne d’un calculateur.

Enfin, une des originalités de ce type de régulation est sa fonction d’aide à la maintenance embarquée. Elle permet, au retour de vol, de connaître l’état général du moteur et donc d’entreprendre les actions correctives qui s’imposent. Cela permet notamment d’exécuter une maintenance « selon état ».

On peut noter aussi que le nombre de fonctions à commander par le système de régulation est passé de 6 pour l’ATAR 9C à 11 pour le M88, tandis que le nombre d’entrées/sorties a presque triplé avec des précisions largement supérieures et une puissance de calcul 100 fois supérieure à celle disponible sur le moteur M53.

Pages officielles Safran

https://www.safran-group.com/fr/produits-services/m88-performances-fiabilite-operation

https://www.safran-group.com/fr/produits-services/support-dequipement-m88-au-service-lavion-rafale

2 thoughts to “Le turboréacteur M88”

Superbe.merci

Merci pour Landry, j’espère qu’il nous fera d’autres articles.